Panneaux tactiles transparents pour la production de courtes séries. Le processus technologique de la fabrication de la plupart des panneaux n'est pas rentable pour la production de courtes séries. L'une des étapes les plus importantes de ce processus est la projection thermique de l'oxyde d'indium-étain (ITO – Indium Tin Oxide) dans le vide et ensuite le décapage de cet oxyde à l'aide des masques préparées au préalable. De cette manière des électrodes transparentes sont créées. Grâce à elles il est possible de lire le signal permettant de déterminer le lieu à toucher sur l'écran.

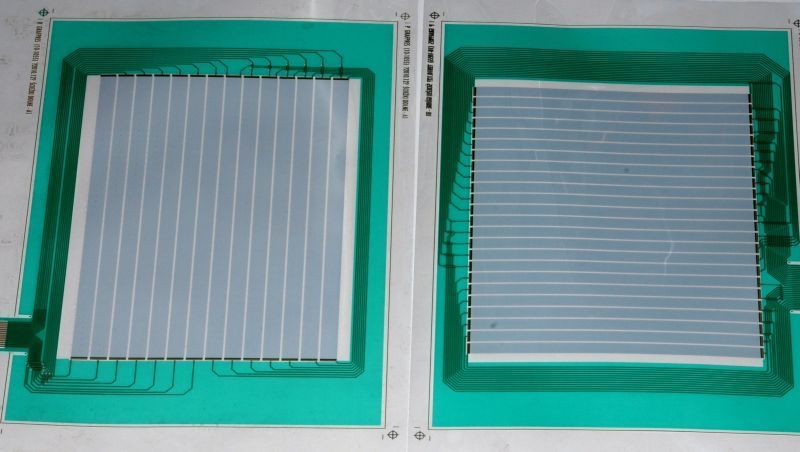

Des panneaux tactiles integrés avec écrans et interfaces adéquates sont accessibles sur le marché. Le plus souvent ce sont des produits bon marchés, extrême-orientaux et à cause du grand choix de ces produits l'installation individuelle d'un panneau sur l'écran n'est rentable que dans des situations exceptionnelles. Elle est justifiée surtout lorsqu'il s'agit d'une forme atypique de l'équipement ou même d'une disposition hors standard des points tactiles sur l'écran. Pourtant il existe une autre technologie convenable pour créer tout type de panneaux tactiles transparents adaptés aux exigences des projets hors du commun. Elle permet de construire des claviers matriciels transparents et des touches transparentes placées en chaque endroit de l'écran ou des panneaux en formes peu conventionnelles et de presque toutes dimensions. Ce qui est le plus important c'est qu'elle permet aussi de créer ce genre de produits au prix relativement bas même en cas de la production de courtes séries. Cette technologie consiste à imprimer des électrodes transparentes à l'aide des imprimantes à jet d'encre (Ink jet printers). Grâce au fait qu'elles sont guidées par ordinateur, le coût de fabrication d'un seul panneau ou clavier se réduit à l'élaboration du projet électronique et à l'emploi des matériels tels que le papier d'aluminium et les encres adéquats. Il n'y a pas besoin de préparer un archétype de masque. Le projet est gardé dans la mémoire de l'ordinateur et réalisé sur le papier d'aluminium directement par l'imprimante. Le secret de cette technologie gît dans l'encre polymère spécialement préparé, transparent et conductible. Il peut être mis sur le papier d'aluminium, le verre, la matière plastique ou chaque autre surface. La méthode d'imprimer les électrodes a été élaboré par les spécialistes de la société QWERTY Sp. z o.o. à Łódź qui est un fournisseur connu des claviers à membranes pour les dispositifs électriques et électroniques produits sur demande. C'est aussi l'unique fabricant en Europe et l'un des peu nombreux dans le monde entier qui a mis en œuvre cette technologie à l'échelle industrielle. Pour l'impression des électrodes l'entreprise utilise des imprimantes industrielles et des traceurs modifiés par elle-même. Il vaut la peine mentionner que la composition des encres a été aussi élaborée par les employés de la société et elle constitue son secret commercial. La technologie conçue par QWERTY Sp.z o.o. permet de produire divers types de touchpads par impression en surcharge. Actuellement ce sont les transparents claviers matriciels qui jouissent la plus grande popularité. Ils se composent de deux couches de papier d'aluminium avec des électrodes conductibles allongées et arrangées perpendiculairement imprimé de son côté intérieur (photo 1 et 2). Entre les papiers d'aluminium il y a de petits éléments de distance qui sont placés par sérigraphie. Leur disposition est adaptée à l'arrangement et l'éloignement des touches. Sur chaque papier d'aluminium, des sorties imprimées avec du vernis conductible préparé à la base de l'argent sont ajoutées aux électrodes transparentes. Traditionnellement elles sont imprimées dans un proccessus à part mais il est possible de les réaliser avec une imprimante à jet d'encre et, grâce à cela, de réduire le nombre d'étapes de la production. Cela n'exige qu'un parcours aditionnel de l'imprimante pour chaque des deux papiers d'aluminium et de l'encre approprié. Cette méthode permet aussi de créer des champs aditionnels sur la même base placés à côté de l'écran et pouvant servir par exemple à faire des boutons à membranes supplémentaires et opérationnels. La même technologie rend possible la création de classiques, analogiques panneaux résistants dans lesquels la posistion indiquée n'est pas lue par le balayage de la matrice mais grâce à l'usage des systèmes électroniques adéquats. En plus, surcharger les électrodes sur des plaques de verre offre la possibilité de créer des panneaux tactiles qui sont beaucoup plus résistants à la destruction que ceux faits de papier d'aluminium. Il est vrai que l'impression des écrans tactiles entraîne quelques restrictions mais ce sont les mêmes facteurs qui rendent difficile la construction de certains panneaux avec électrodes. La résistivité de l'encre conductible n'est pas zéro donc la bonne réalisation d'une électrode conductible exige qu'elle ait une longeur limitée ou qu'elle soit suffisamment large et grosse. L'encre n'est pas parfaitement transparent donc il est impossible de créer des connexions très longues et étroites car elles devraient être tellement grosses qu'elles assombriraient l'image projetée sur l'écran. En plus, pour que les espaces entre les électrodes ne se distinguent pas, ils devraient être imprimés avec de l'encre non conductible et de la couleur identique avec celle des électrodes. Si l'application exige une très grande résolution de toucher, on surcharge au lieu d'une matrice un classique panneau tactile résistant dont la précision du fonctionnement dépend surtout des paramètres du contrôleur électronique utilisé. Depuis l'introduction de la nouvelle technologie la société QWERTY Sp.z o.o. a produit en l'employant beaucoup de panneaux tactiles différents. Le plus souvent ils sont commandés comme pièces de rechange pour les dispositifs dans lesquels le touchpad est indispensable pour leur fonctionnement et ne peut pas être remplacé par un élément fini accessible chez les distributeurs ou dans les services autorisés ou dans le cas où une telle échange serait trop cher. Un bon exemple d'une telle situation c'est la demande de reconstruction d'un écran tactile de verre de structure matricielle qui était utilisé dans un CT scanner. Les employés de l'entreprise déterminent la disposition des sorties du panneau, mesurent ses dimensions et préparent une pièce de remplacement produite déjà sur la base des plaques de matières plastiques qui se cassent beaucoup plus difficilement que le verre. Le coût de l'exécution d'un tel écran est considérablement plus bas que le prix d'un nouvel écran proposé par un service autorisé.  Photo 1 Deux couches de papier d'aluminium qui après être unies forment un hermétique panneau tactile matriciel. La photo a été faite de manière laissant voir le transparent encre conductible. En réalité il est très peu visible.  Photo 2 Un panneau matriciel après la jonction des deux couches de papier d'aluminium. Après être placé sur l'écran il est pratiquement tout à fait transparent. |

|